Parte 1 – Panoramica del progetto

Tempi di consegna

Shieldon, un produttore di coltelli con anni di esperienza nel settore, ha recentemente collaborato con un famoso marchio di coltelli.

Questo progetto è stato completato in un breve lasso di tempo di 8 mesi, consentendo al cliente di presentare i prototipi in occasione di una fiera imminente e iniziare a vendere durante la stagione calda ad alta richiesta.

Shieldon ha lavorato sodo per soddisfare le aspettative dei propri clienti e ha portato avanti i tempi di produzione, che includevano due mesi di progettazione, un mese di prototipazione seguito da un altro per le modifiche prima della riprototipazione.

Successivamente, hanno utilizzato altri tre mesi per completare la produzione di massa, pur mantenendo gli standard di controllo della qualità.

Nonostante le rigorose linee guida del cliente e la pesante supervisione dei dettagli di produzione, Shieldon ha perseverato in ogni sfida e alla fine ha completato questo progetto entro i tempi prestabiliti.

Come è nato il progetto

Shieldon Knives, un marchio globale riconosciuto in paesi come Stati Uniti, Canada, Francia e Indonesia è stato incaricato di completare questo progetto grazie alla sua reputazione positiva.

Il cliente credeva fermamente che la fabbrica potesse produrre risultati notevoli grazie alla sua reputazione di eccellenza di lunga data.

I coltelli Shieldon sono rinomati per la loro forza, praticità, design alla moda e convenienza.

I loro modelli vantano una qualità industriale standard, ma presentano anche caratteristiche distinte che li distinguono dalla concorrenza.

In qualità di produttore OEM, la priorità di Shieldon è soddisfare le esigenze dei clienti con una tecnologia moderna all'avanguardia nell'innovazione dei coltelli.

Quando durante il progetto sorge un nuovo problema, pensare fuori dagli schemi è essenziale per produrre soluzioni.

Non solo, ma può anche essere un'opportunità per il team di esperti di Shieldon di crescere ed evolversi mentre lavorano con Shieldon per risolvere qualsiasi problema.

Anche se si trattava di un modello di coltello economico, Shieldon ha fatto ogni sforzo per assicurarsi che il lavoro fosse svolto correttamente.

Prodotti acquistati

Materiale lama: 14C28N

Maneggiare il materiale: Micarta

Lunghezza totale: confidenziale

Peso: confidenziale

Hardware del perno principale: T8 416 SS

Hardware di montaggio: T8 416 SS

Fissare l'hardware: T6 416 SS

Orientamento del trasporto: Ambidestro

Cuscinetto a sfere: Ceramica in gabbia

Stile lama: Punto di caduta

Colore manico: Nero

Clip: Trasporto profondo timbrato

Finitura clip: Annerito

Meccanismo di blocco: Liner lock annidato

Modo aperto: Buco

Finitura lama: Imbiancato; stonewashed; raso

Lama affilata: Piatto

Parte 2 – Motivi per cui i clienti ci hanno scelto

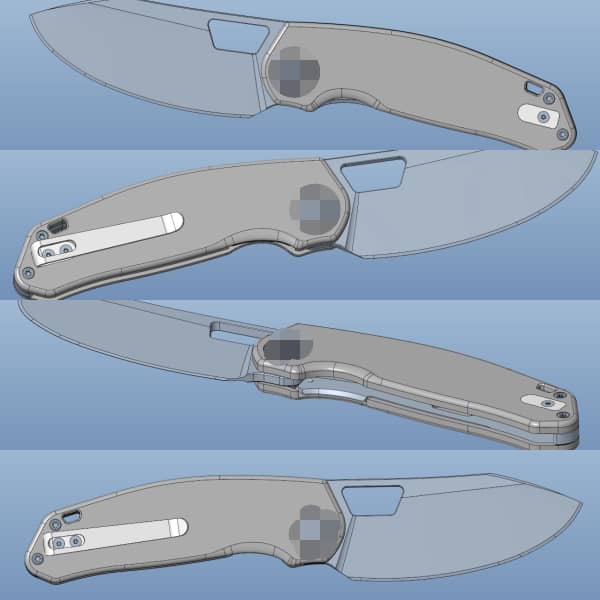

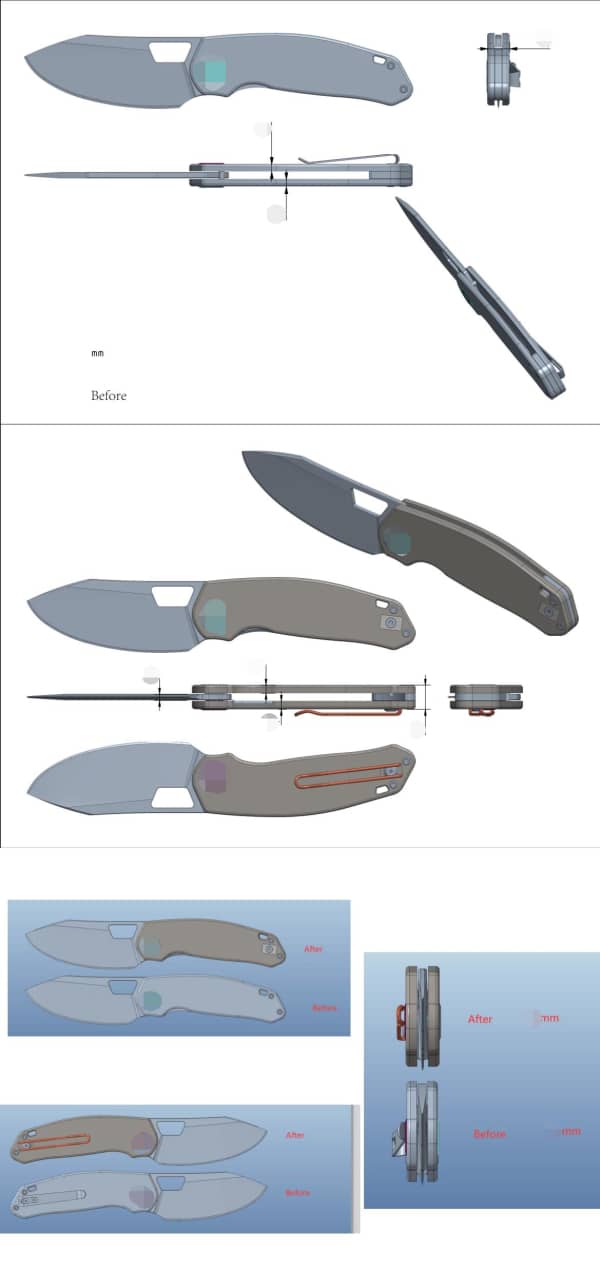

Schizzi di design e immagini di rendering

Inizialmente, il cliente ha presentato a Shieldon solo un'immagine grafica 2D con il suo marchio e modello.

Gli esperti di Shieldon avevano il compito di dare vita a questo concetto.

Dopo attente considerazioni e molteplici revisioni, gli esperti di Shieldon hanno trascorso due mesi a perfezionare i loro disegni prima di un mese aggiuntivo dedicato alle modifiche dopo la prototipazione.

Inizialmente, c'erano numerose incognite dovute alla mancanza di requisiti, costringendoli a informarsi continuamente su ciò che il cliente desiderava dal loro progetto.

Inoltre, il cliente ha cambiato più volte i requisiti durante la discussione e la realizzazione. Shieldon aveva bisogno di tempo per adattarsi e rifare.

Shieldon è stato motivato dall'entusiasmo del cliente che ha spinto il team ad andare avanti, e sono stati anche abbastanza fortunati da ottenere informazioni sulla produzione di coltelli dalla ricca conoscenza del cliente.

Dopo un lungo processo di conferma delle specifiche, gli esperti di Shieldon sono finalmente riusciti a passare alla fase successiva.

Confezione

Anche se la conoscenza del commercio internazionale da parte del cliente era limitata, aveva una vasta esperienza con i coltelli.

Shieldon le ha assicurato che non c'era motivo di preoccuparsi poiché il loro team ha molti anni di esperienza nel commercio estero e dispone persino di una divisione di spedizione interna dedicata alla gestione di tutti gli sdoganamenti necessari per le spedizioni internazionali.

Shieldon ha assicurato ai propri clienti di poter fornire un servizio completo, dal disegno 3D alla prototipazione e produzione fino alla spedizione internazionale.

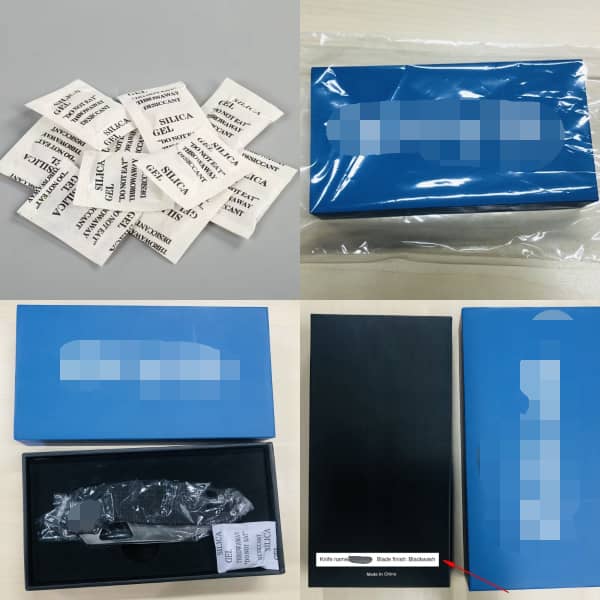

La loro confezione è progettata con una scatola con coperchio e base rivestita in vassoio EVA per una maggiore sicurezza, inoltre possono stampare qualsiasi codice colore desiderato su questa confezione.

E per di più, anche la protezione in gel di silicone è inclusa gratuitamente!

Spedizione

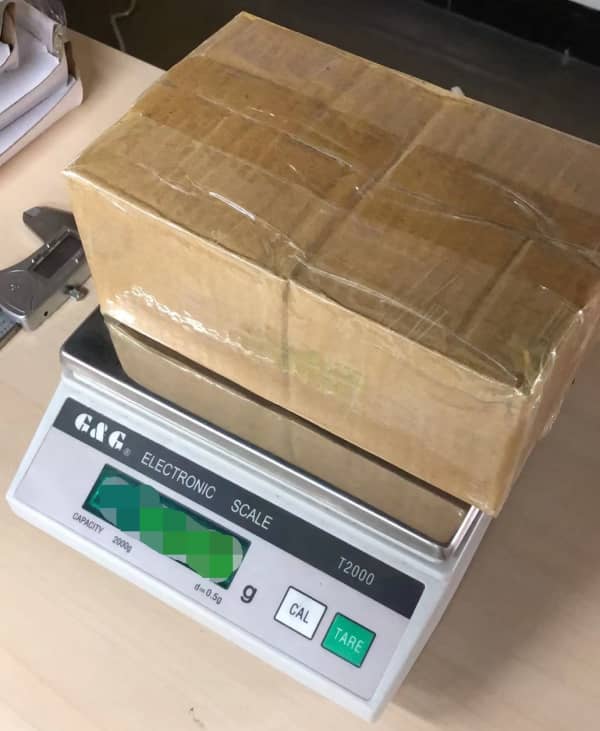

Inizialmente, il cliente aveva apprensioni per quanto riguarda la spedizione; Shieldon ha dissipato queste preoccupazioni inviando foto di ogni pacco e del suo peso individuale (12 kg in media) durante il trasporto.

In totale, dodici cartoni sono stati spediti al suo indirizzo prima che potesse finalmente essere certa che i suoi prodotti finiti fossero arrivati in perfette condizioni.

Shieldon inviava i propri prodotti per via aerea, di solito tramite FedEx e UPS. Tuttavia, la politica del trasporto aereo internazionale impone che tutti i cartoni debbano pesare tra 12 kg e 20 kg.

A coloro che pesano meno di 12 kg verrà addebitata una tariffa piena di 12 kg indipendentemente dal peso effettivo: un affare davvero costoso!

Ogni cartone dovrebbe essere riempito strategicamente per garantire che rientri nell'intervallo di 12 kg e 20 kg, in quanto ciò contribuirà a risparmiare denaro.

Se una scatola supera i 20 kg, verrà addebitato un costo aggiuntivo, il che lo rende una costosa perdita finanziaria.

Pertanto, è necessario possedere l'abilità di allocare efficacemente le merci in ogni cartone.

Gli esperti di Shieldon si dedicano ad aiutare i clienti a risparmiare spese inutili.

Inoltre, per aiutare i clienti a identificare gli articoli all'interno del cartone, gli esperti in genere elencano informazioni come nome dell'articolo, numero, peso, quantità e dimensioni sulla scatola.

Ciò garantisce che i clienti siano consapevoli di ciò che hanno ricevuto quando il loro pacco arriva in perfette condizioni.

I professionisti si assicurano che tutti gli ordini siano gestiti con cura in modo che ottengano esattamente ciò che si aspettavano!

Parte 3 – Storia del processo di produzione

Avendo solo un'immagine grafica 2D del prodotto OEM richiesto, gli esperti di Shieldon hanno dovuto partire da zero quando si è trattato di creare il design.

Hanno utilizzato un software CAD e hanno collaborato con il cliente in ogni fase della ricreazione dell'articolo fino a quando entrambe le parti non sono state soddisfatte del suo aspetto finale.

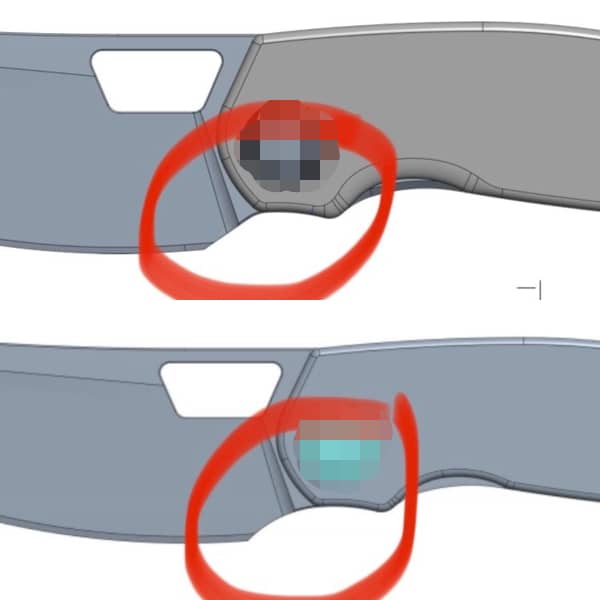

Il cliente ha fornito alcuni dati allo staff di Shieldon dopo diverse lettere avanti e indietro.

Come primo passo, il dispositivo di fissaggio dovrebbe capovolgersi in modo che la filettatura della vite sia accessibile da entrambi i lati dell'impugnatura.

In secondo luogo, Shieldon sapeva che i telai delle impugnature non potevano essere esposti, quindi hanno utilizzato un design a strati per nasconderli all'interno delle squame.

In terzo luogo, i bordi esterni delle scaglie sono stati arrotondati per conferire loro un aspetto più levigato.

Infine, il cliente ha richiesto un rubinetto di riempimento sul calibro per nascondere il foro della vite per la clip laterale se non è montata.

Dopo ulteriori discussioni, Shieldon iniziò a formulare piani per la produzione dell'oggetto.

In conclusione, gli esperti Shieldon possono soddisfare le esigenze dei clienti, ma solo se vengono comunicate.

Durante ogni ciclo di produzione, adattano le lame e gli strumenti che creano alle richieste specifiche della loro clientela, con Shieldon che occasionalmente prende in prestito le loro idee.

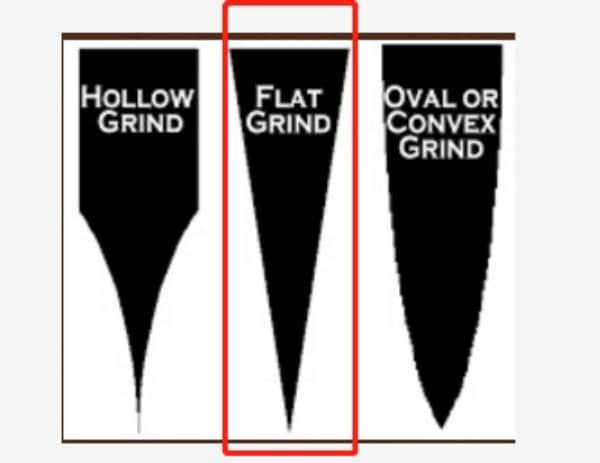

Il team di professionisti di Shieldon ha trascorso un bel po' di tempo a discutere l'affilatura della lama per l'articolo, con il cliente che richiedeva espressamente un'affilatura cava.

Tuttavia, era impossibile soddisfare questa richiesta, quindi hanno suggerito invece una macinatura piatta.

Il cliente ha esitato perché non era sicuro che avrebbe fornito una nitidezza sufficiente; Detto questo, Shieldon ha assicurato loro che il suo bordo affilato come un rasoio avrebbe soddisfatto tutte le aspettative!

Shieldon non è stato in grado di scavare questo oggetto a causa della larghezza della lama.

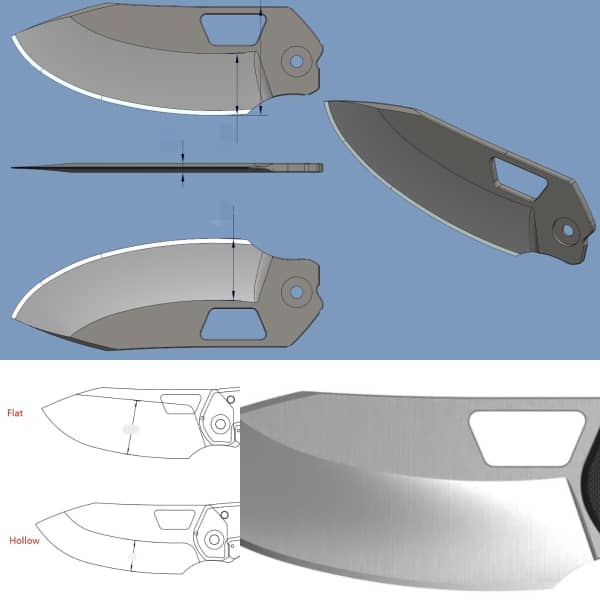

Come dettagliato nell'immagine allegata, c'è una restrizione sulla larghezza di una lama che può essere rettificata senza comprometterne la lunghezza e la curvatura.

Pertanto, è stato necessario impiegare la macinazione ad acqua per prestazioni e maestria ottimali.

La molatura piatta della linea di fresatura ad acqua può raggiungere quasi la parte superiore della sua spina dorsale, mentre una molatura cava in genere arriva solo fino al di sotto del foro.

Questo cambiamento nel design della lama ha anche spostato le larghezze della pancia, tutto grazie alla notevole potenza della macinazione ad acqua!

Hanno spiegato che la tecnologia attuale non era sufficiente per soddisfare le esigenze dei loro clienti, e alla fine lei ha ammesso e ha optato per una macinatura piatta.

Naturalmente, Shieldon ha garantito che avrebbero raggiunto la massima nitidezza.

Dopo aver discusso il progetto, era evidente che una clip metallica non era necessaria per letture accurate della scala.

Shieldon ha quindi presentato al cliente più immagini di clip per il trasporto profondo in acciaio inossidabile stampato che ha ritenuto più appropriate per il loro progetto.

Ciò ha scatenato un altro dibattito sul tipo di clip da utilizzare in questa particolare istanza.

Il team di Shieldon comprendeva a fondo le esigenze del cliente e dedicava i propri sforzi a soddisfare le sue richieste, ma gli ha anche fornito un'esperienza professionale in termini di produzione.

La clip del filo non era esteticamente gradevole e si piegava facilmente.

Le immagini strutturali hanno dimostrato le dimensioni di questo oggetto, ma in realtà non era sufficientemente resistente per un uso frequente.

Invece, i consumatori hanno optato per una clip per il trasporto profonda in acciaio inossidabile stampato che ha fornito ulteriore piacere consentendo loro di passare facilmente dalle prese per destrimani a quelle per mancini.

Dopo aver dimostrato l'esperienza di Shieldon, il cliente ha accettato di utilizzare una clip stampata.

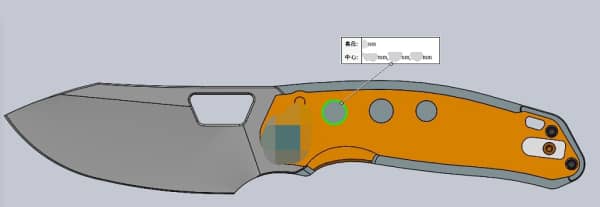

Il sistema di cuscinetti a sfera era motivo di grande preoccupazione per il cliente.

Utilizzano spesso un cuscinetto a sfera in ceramica a gabbia singola nei perni dei coltelli pieghevoli, che misurano 9,56 mm di diametro, come dimostrato dall'immagine.

Inoltre, ogni sfera di ceramica all'interno della sua gabbia è stata attentamente esaminata e trovata misurare rispettivamente 1,58 mm; rendendo il cliente soddisfatto si trattava di veri professionisti che prendono sul serio il controllo qualità!

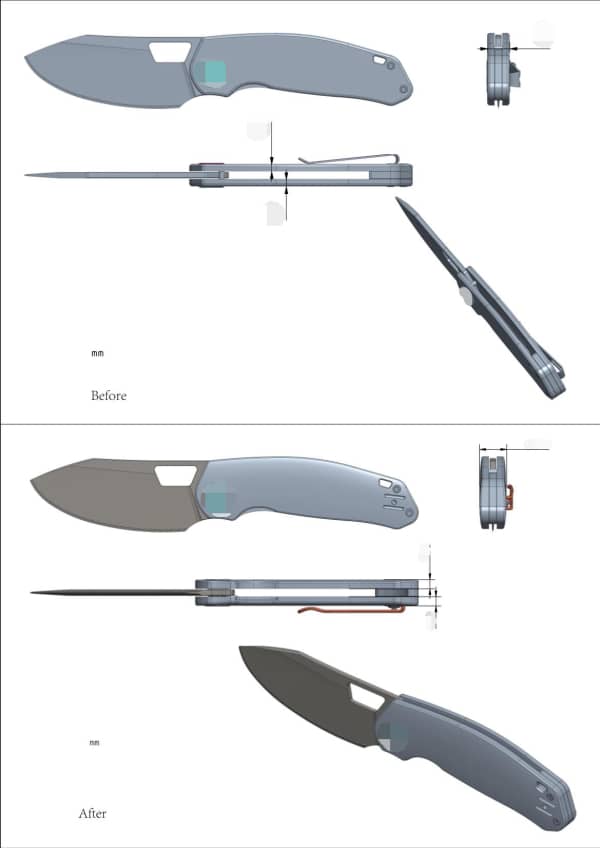

A seguito di numerosi colloqui e modifiche con Shieldon, le descrizioni e le specifiche originali del cliente sono state modificate.

Di conseguenza, era essenziale creare una nuova versione del piano prima di procedere con la prototipazione per affermare adeguatamente tutti i dettagli.

Quando si negozia un articolo OEM, è essenziale assicurarsi che l'accordo finale e la descrizione siano regolarmente aggiornati; altrimenti, tutti i tuoi sforzi potrebbero essere sprecati.

Shieldon ha dedicato due giorni per garantire l'accuratezza, rivedere le loro conversazioni e aggiornare il disegno con tutti i dati rilevanti.

Il cliente ha letto diligentemente la copia finale per la conferma di tutti i dettagli prima dell'approvazione.

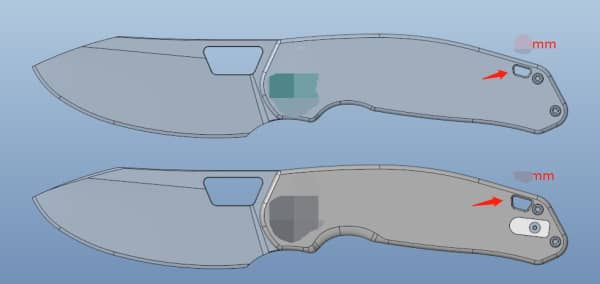

Le foto qui incluse dimostrano la drammatica trasformazione avvenuta prima e dopo le modifiche.

Dopo aver verificato tutti i particolari, Shieldon è passato alla costruzione di un prototipo.

Ogni singola parte è stata realizzata separatamente l'una dall'altra: lama, rivestimento, scala, clip e qualsiasi altro componente necessario per l'assemblaggio.

La creazione di prototipi è molto diversa dalla loro produzione in serie: è una forma d'arte a sé stante!

Quando si tratta di prototipazione e produzione di massa, la prima richiede più tempo per il test dei dati e dei materiali da parte di un individuo.

Mentre con la produzione di massa, i materiali, così come il personale del team, devono essere organizzati.

Non può esserci paragone in termini di qualità tra prototipi e processi di produzione su larga scala.

Pertanto, i materiali costosi di solito non vengono utilizzati per la prototipazione poiché i test potrebbero causare uno spreco di risorse.

Costruita con più sezioni, questa bilancia Micarta è rivestita in un'elegante tonalità nera.

Conosciuta per la sua impareggiabile resistenza e durata, questa plastica termoindurente è in grado di resistere a drastici sbalzi di temperatura rimanendo impermeabile all'umidità e all'invecchiamento nel tempo.

Di conseguenza, i manici dei coltelli in Micarta sono altamente affidabili quando si tratta di un uso a lungo termine, anche nelle condizioni più difficili!

Le lame sono state tagliate da macchine per il taglio del rivestimento e successivamente hanno richiesto lavorazione CNC, fresatura ad acqua, finitura della lama e bordatura.

Poiché solo un lavoratore sta seguendo l'intero processo di prototipazione, prendendosi del tempo per registrare attentamente tutti i dati prima della produzione di massa in futuro, non può essere affrettato nonostante richieda molta energia.

Dopo un mese di intensa prototipazione, Shieldon ha realizzato 8 pezzi singoli.

Per garantire qualità e affidabilità, ne hanno inviati 6 ai clienti per l'ispezione, conservandone 2 come backup nel caso in cui fosse necessario apportare modifiche in seguito.

Gli esperti hanno confezionato con meticolosa attenzione ai dettagli, poiché l'auto era un simbolo di due marchi: uno per i clienti e un altro per Shieldon.

Shieldon sapeva che il cliente ne aveva bisogno prima della mostra, quindi ha scelto DHL per spedire il più rapidamente possibile.

Sebbene costosa, la consegna internazionale tramite DHL era necessaria per l'arrivo tempestivo del pacco.

Se effettui spedizioni internazionali con DHL, c'è un trucco intelligente per risparmiare sui costi: addebitano ogni 500 g in modo incrementale.

Le persone intelligenti di Shieldon ne sono consapevoli e si assicurano che i loro pacchi siano il più leggeri possibile: basta scattare la foto inclusa qui come prova!

Sfortunatamente, a causa di accordi di non divulgazione, non possono mostrare esattamente quanto pesano.

Dopo aver spedito la consegna DHL, i clienti di solito ricevono i loro articoli entro sette giorni.

Con loro sorpresa, due settimane dopo hanno ricevuto molti commenti positivi e recensioni sulla mostra con la produzione di massa pronta dopo diverse modifiche dai prototipi ai prodotti finali.

Per iniziare, il team di Shieldon dovrebbe aumentare le dimensioni della scala di rilascio del pollice per migliorare il comfort dell'utente durante il disimpegno.

Per garantire qualità e prestazioni costanti, Shieldon si assicura che ogni produttore di apparecchiature originali (OEM) o ciclo di produzione sia prototipato.

In qualità di produttore OEM, Shieldon comprende che mantenere una mentalità chiara e obiettiva può aiutarli a evitare di investire eccessivamente in considerazione.

Un'area aggiuntiva che necessitava di aggiustamenti era il foro del cordino, che non si adattava alle dimensioni complessive della scala di Shieldon.

Quindi l'hanno ingrandito per una migliore vestibilità. Ciò dimostra quanto sia essenziale la prototipazione in un progetto di produzione di apparecchiature originali (OEM).

Inoltre, per risparmiare peso, le fodere devono essere scheletrate durante ogni produzione; questo era un dettaglio cruciale che hanno identificato presto.

Questo problema ha rivelato l'esperienza del cliente.

Il tuffo dovrebbe essere spinto indietro e appena oltre la terminazione del bordo, che era difficile da determinare ma non sembrava simile a quello dei prototipi originali.

Inoltre, il cliente ha richiesto che entrambi i lati della molatura fossero livellati per un aspetto più uniforme.

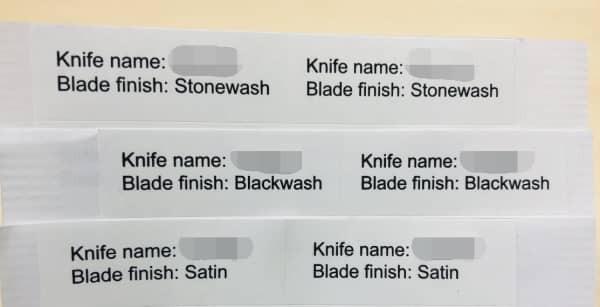

Dopo diversi giri di conversazioni, il cliente ha finalmente deciso su 3 finiture per la lama: satinato, stonewash e rivestimento in titanio nero prima dello stonewash (noto anche come "blackwashed").

Di conseguenza, tutte le modifiche apportate ai file CAD sono state aggiornate di conseguenza.

Per verificare queste modifiche e garantire la soddisfazione del design del prodotto, sono state create nuove immagini di rendering.

Dopo una meticolosa revisione di tutte le specifiche modificate negli ultimi cinque mesi, Shieldon e il cliente si sono assicurati che ogni dettaglio fosse preso in considerazione.

Ogni messaggio di posta elettronica è stato ricontrollato per assicurarsi che nulla di importante passasse inosservato; alla fine, con soddisfazione di entrambe le parti, il cliente firmò l'accordo di produzione e pagò il deposito, consentendo a Shieldon di avviare la produzione di massa.

Shieldon è un rinomato produttore OEM di coltelli e strumenti per esterni, che aderisce a eccezionali standard di garanzia della qualità: puoi fidarti che tutti i modelli di coltelli Shieldon sono stati mantenuti a questa stessa soglia di alto livello.

La produzione su larga scala è iniziata durante i primi sei mesi del progetto. Dopo aver calcolato quante lame, rivestimenti, scaglie e clip erano necessari, la fase successiva è stata la costruzione.

A causa del potenziale di usura durante la produzione, è pratica standard realizzare tutti i componenti 10% più grandi di quanto richiesto dal cliente.

Quando una parte fallisce, le altre in genere compensano. Shieldon deve mantenere severi controlli di produzione in ogni fase se vuole soddisfare ogni ordine di acquisto e ridurre al minimo le perdite.

I coltelli sono tipicamente realizzati in acciaio, che non si distrugge facilmente ma viene invece abbandonato una volta rotto.

I pro ei contro dei vari materiali variano. Shieldon, in qualità di produttore di apparecchiature originali, privilegia le materie prime di qualità e fornisce assistenza per la riduzione dei costi in ogni fase.

Presta molta attenzione al foro di arresto, non all'unghia attraente del mio rappresentante di vendita. La lama ha un piccolo cuscinetto a sfera circolare inserito nel lato corrispondente di questa apertura.

Il fissaggio della sfera di fermo in posizione durante la chiusura è considerato un fermo soddisfacente, tuttavia, ciò non ne garantisce la qualità.

Un fermo funziona come uno strumento efficace per fermare o impedire la rotazione della lama del coltello.

Le immagini mostravano le fodere scheletrate di Shieldon e potresti notare che alcuni fori sono stati tagliati nell'acciaio per ridurre il peso.

Rimuovendo qualsiasi parte non essenziale in questi rivestimenti senza comprometterne lo scopo, potrebbero essere il più leggeri ma resistenti possibile. Questo li rende ideali per i coltelli!

Non lasciarti ingannare dal risparmio di peso di 10 g che un coltello scheletrato ha rispetto alla sua controparte non scheletrata.

Il coltello pieghevole EDC medio da 8 pollici pesa regolarmente tra 100-150 g, il che significa che la scheletrazione può ridurre il peso di un coltello EDC fino a 10%.

Queste immagini mostravano i segmenti.

Senza trattamento termico, la clip è flessibile o addirittura malleabile. Pertanto, una volta che le clip sono state piegate in una forma fissa, Shieldon le ha sottoposte a trattamento termico, rendendo la forma di piegatura permanente e irreversibile.

La superficie viene poi rifinita dopo il trattamento termico.

Per quanto riguarda la finitura della lama, il cliente ha richiesto tre finiture distinte: satinato, stonewash e blackwashed (rivestimento in titanio nero prima dello stonewash).

Poiché non esiste uno standard empirico quando si tratta di queste finiture, Shieldon in genere invia le foto di ogni versione ai propri clienti per conferma.

Per creare una finitura stonewash, le lame vengono poste in una macchina a forma di bacinella ed esposte a sassi che si schiantano per diversi minuti.

Questa nuova tecnologia dell'industria dei coltelli fa sì che ogni pezzo abbia un motivo personalizzato simile a una ruga sulla superficie che non può essere controllato o previsto.

Shieldon ha inviato diverse foto al cliente, sollecitandolo a un'ispezione approfondita. La combinazione di motivi stonewashed e blackwashed è stata davvero splendida una volta completata!

Il team di Shieldon ha posto la questione se fosse necessario o meno incidere loghi e altre informazioni sulla lama, sebbene il cliente desiderasse che il suo prodotto rimanesse sterile.

Come affermato, Shieldon assiste anche con il design dell'imballaggio della confezione. Questo era un pacchetto labbro e base, simile a quello dell'iPhone.

Il colore richiedeva un codice CMYK. Shieldon fornisce un servizio end-to-end, dalla progettazione 3D di un articolo alla sua produzione, imballaggio e spedizione.

Shieldon ha sostenuto che sarebbe stato più vantaggioso inserire un vassoio in EVA con una superficie in velluto all'interno della scatola.

Per illustrare meglio cosa intendessero, hanno fornito questo esempio di un pacchetto costruito in precedenza.

I professionisti di Shieldon hanno realizzato il vassoio appositamente per adattarlo al prodotto del cliente e hanno concordato pienamente con questa idea.

Durante la lavorazione del coltello è stato realizzato anche un prototipo della custodia da imballaggio. Shieldon ha inviato al consumatore alcune fotografie.

Poiché era semplice da verificare e non richiedeva un esame approfondito, gli esperti non erano tenuti a sottoporlo a verifica.

La forma della trappola in EVA si abbinava perfettamente all'oggetto originale. La confezione è identica a quella dell'iPhone.

Questo era il lato opposto del cartone di spedizione.

Shieldon ha creato un'etichetta di finitura della lama e ha apposto l'indirizzo e-mail perché il cliente non voleva che l'indirizzo e-mail fosse visibile.

Una volta preparati i componenti, Shieldon iniziò ad assemblare sistematicamente ogni coltello. Questo processo ha richiesto un'intera settimana in totale.

Gli esperti di Shieldon hanno rigorosamente testato e modificato vari prototipi del modello OEM per scoprire il fermo ottimale sui punti di articolazione e l'ergonomia per il suo profilo generale.

Una volta sbloccate le condizioni di assemblaggio ideali, il team di professionisti è passato alla produzione in serie.

Questo campione non è riuscito a soddisfare i requisiti del cliente.

L'allineamento non era perfetto; il fermo mancava di potere; e le viti non erano rifinite con un rivestimento satinato.

Shieldon è rinomato per i suoi fermi rapidi e affidabili. Siate certi che il prodotto verrà riassemblato fino a quando non sarete completamente soddisfatti delle condizioni di questo modello.

Shieldon ha smontato il campione e ha modificato meticolosamente ogni punto/parte fino a trovare lo stato migliore del modello.

Gli specialisti hanno assicurato al cliente che non avrebbe dovuto preoccuparsi della produzione.

Per un motivo, l'adattamento richiede tempo, che non può essere affrettato. Per un altro motivo, affrettarsi e sbagliare le cose diventa troppo.

Dopo aver condotto vari esperimenti in laboratorio, Shieldon è stato in grado di determinare il livello ottimale di forza per il meccanismo di bloccaggio e anche identificare un profilo adatto a tutti i tipi di coltelli.

Dopo aver completato la produzione, il team di Shieldon ha disinfettato diligentemente i coltelli prima di riporli. Tuttavia, alcuni pezzi sono rimasti al loro posto.

Parte 4 – Spedizione e riepilogo

Il team dell'officina Shieldon ha mostrato con orgoglio la propria maestria artigianale quando il coltello su misura è stato finito, dimostrando che anche un lavoro così complicato può essere eseguito con distinzione.

Superare le aspettative dei clienti è la loro massima priorità!

Shieldon ha pensato che il modo più efficiente per differenziare le tre finiture del loro modello fosse stampare etichette che riportassero ciascuna rispettiva finitura e incollarle sulla scatola.

Ciò consente ai clienti o ai consumatori di identificare facilmente quale prodotto hanno scelto a colpo d'occhio, eliminando qualsiasi confusione o frustrazione.

Oltre all'etichettatura, Shieldon ha preso in considerazione anche l'imballaggio dei clienti.

Per evitare che gli articoli vengano danneggiati dall'umidità in vari climi, hanno suggerito di mettere un gel di silicone all'interno di ogni scatola e di avvolgerlo in un sacchetto di polipropilene per una protezione aggiuntiva.

Inizialmente, i professionisti di Shieldon hanno chiesto se il cliente preferisse l'imballaggio termoretraibile; tuttavia, dopo essere stato informato della sua difficoltà nel verificare la merce all'arrivo, si è deciso che i sacchetti in polipropilene sarebbero stati l'opzione più adatta.

Shieldon ha scoperto che dopo questo progetto, tutti avevano acquisito esperienza, sia nella gestione della produzione che nell'organizzazione degli orari.

Durante questi anni, questo faceva parte di uno sforzo OEM indimenticabile.

Il marchio del cliente è ben noto nella comunità delle posate e sapere chi produce il marchio è vantaggioso anche per il marchio Shieldon.

Aderire alle normative globali sulle spedizioni via aerea o via mare è fondamentale per Shieldon, in quanto non farlo può comportare spedizioni costose e persino potenziali ispezioni da parte dei clienti.

I clienti di Shieldon spesso non devono essere a conoscenza delle norme o dei regolamenti associati al processo di spedizione.

In qualità di produttore OEM da anni, il team di esperti di Shieldon si dedica a garantire un'esperienza di consegna fluida e senza preoccupazioni per tutti i clienti globali.

In alcuni casi, possono persino aiutare ad alleviare qualsiasi onere fiscale applicabile quando si importano merci in altri paesi.

Dopo 8 mesi di collaborazione e progressi, il team di Shieldon è lieto di spedire un totale di 12 cartoni di merci direttamente nel paese del cliente.

Man mano che Shieldon accumula ulteriore esperienza OEM nella produzione di coltelli e strumenti di qualità, la sua reputazione di leader del settore continua ad espandersi all'interno della comunità di coltelli in tutto il mondo.

In Shieldon, abbracciano progetti stimolanti e sono abituati alla diversità delle culture. Se sei interessato a far realizzare il tuo progetto personalizzato da un team di esperti, non esitare a contattarci!

Fare clic sul sito Web del cliente per ulteriori informazioni: https://divoknives.com/

Se vuoi divertirti di più con l'intrattenimento Shieldon EDC, fai clic sui loro social media di seguito:

Shieldon、Facebook、Instagram、Youtube、Cinguettio、Pinterest

Grazie e alla prossima!